¿Tu bomba también te está arruinando?

Nota: este estudio sólo es aplicable a los quesos duros.

Existen algunos prejuicios obstinados sobre cuál es la bomba adecuada en un proceso de producción de queso duro. Si estos prejuicios no son correctos, los productores de queso no sacarán el máximo partido de su proceso. Esto afecta tanto a la eficacia del proceso como a la calidad del producto.

Por eso hemos investigado si estos prejuicios contienen algo de verdad, y ello en colaboración con un productor de quesos Emmental.

Al mismo tiempo, también hemos intentado resolver un problema común en el proceso de producción de quesos duros. La producción de quesos duros suele dar lugar a un producto secundario indeseable, los finos de cuajada.

Es preferible evitar este producto secundario, ya que tiene un efecto negativo en la calidad del queso y, en consecuencia, en el rendimiento del productor de queso. La cuestión es: cuanto más se produce de este producto secundario (finos de cuajada), menos queda del producto principal (el queso propiamente dicho).

Una de las principales causas de la formación de finos de cuajada es el bombeo demasiado brusco del producto. No es de extrañar, por tanto, que la elección de la bomba desempeñe un papel importante en la prevención de los finos de cuajada.

Con un ejemplo práctico concreto, nos gustaría demostrar cómo una correcta selección de la bomba resuelve este problema y, al mismo tiempo, aumenta la calidad y la eficacia del proceso.

Visión actual del mercado

En la actualidad, existen unos 4 tipos diferentes de bombas en el proceso de producción de quesos duros:

- Bomba monotipo

- Bomba sinusoidal

- Bomba de lóbulos

- Bomba de vórtice (bomba centrífuga con impulsor de vórtice)

Generalmente se asume que las bombas de vórtice y las bombas de lóbulos son las mejores bombas para evitar los finos de cuajada. Veamos más detenidamente estos dos tipos de bombas.

En primer lugar, las bombas lobulares. Tienen la ventaja de que funcionan lentamente y dañan poco, pero la desventaja es que son bastante caras (especialmente para caudales grandes superiores a 50 m³/h). Además, incluso necesitan una bomba CIP (CIP = limpieza in situ) aparte.

En segundo lugar, las bombas vortex, que son un tipo de bombas centrífugas con impulsor empotrado (impulsor vortex) de álabes rectos y carcasa completamente redonda (figura 1).

Se supone que el impulsor empotrado garantiza que la cuajada no "atraviese" el impulsor y, por tanto, es menos dañina que un impulsor ordinario.

Pero, ¿son correctas estas suposiciones o se trata de prejuicios?

¿Alternativas posibles?

¿Es realmente una bomba vortex la mejor solución para este problema? Al abordar esta cuestión tuvimos en cuenta lo siguiente:

"Una bomba con el mayor rendimiento posible garantizará un bombeo más suave del medio y, por tanto, menos daños en la cuajada"

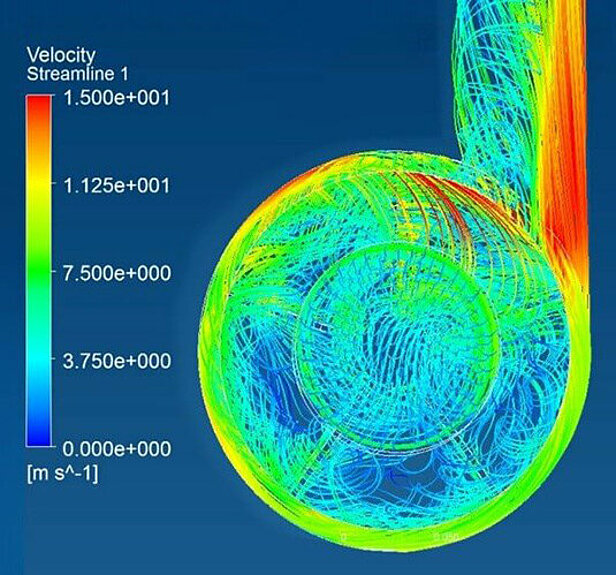

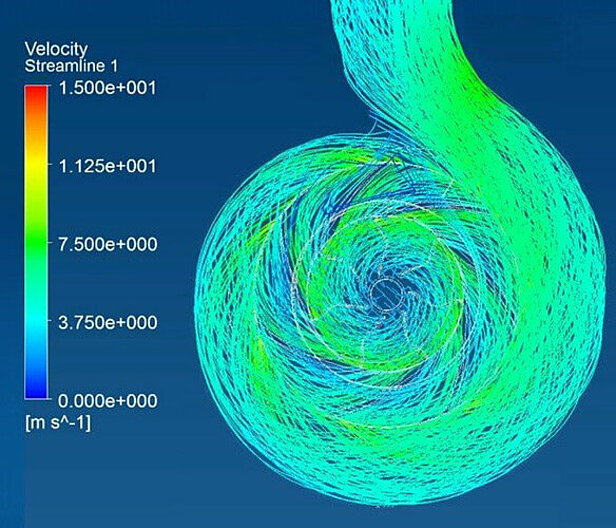

Para llegar a una alternativa, utilizamos nuestro sistema CFD (= Computational Fluid Dynamics). Este software permite simular el medio en la bomba. Lo que nos dio la oportunidad de mejorar los siguientes puntos

- Reducir las turbulencias;

- Aumentar el rendimiento

- Lo que se traducirá en un bombeo generalmente más suave del medio.

Este estudio nos condujo a una bomba Packo con las siguientes características

- Bomba de alto rendimiento;

- Cuerpo de bomba con forma de voluta;

- Rodete cerrado con álabes en 3D.

En un siguiente paso comparamos nuestra solución con la bomba vortex habitual y con la del mismo punto de funcionamiento: 60 m³/h a 7m. El resultado fue el siguiente:

Rodete vortex

- Velocidades > 15 m/s

- Zonas muertas

- Gran variación de la velocidad

- Rendimiento: 58

⇒ Bombeo brusco

Rodete cerrado

- Velocidades < 7 m/s

- Sin zonas muertas

- Pequeña variación de velocidad en la bomba

- Eficiencia: 75%

⇒ Bombeo suave

Así pues, lo que rápidamente quedó claro en esta prueba es que un impulsor cerrado consigue un mayor rendimiento que el impulsor vortex utilizado a menudo.

En la gama estándar de Packo ofrecemos 2 bombas que cumplen estas características, la FP3 y la MFP3. Por lo tanto, estas bombas pudieron utilizarse para nuestra prueba en el cliente.

En la práctica

Para esta investigación hemos colaborado estrechamente con un cliente que produce queso Emmental. Como la mayoría de los productores de queso, también utilizaba bombas vortex en su proceso de producción.

Antes de realizar la prueba con Packo, el cliente ya había probado varias cosas por sí mismo:

- Ajustar una velocidad más baja y más alta de la bomba;

- Ajustar un tiempo de llenado más largo y más corto;

- Presión diferente en la boquilla de llenado (0,25 - 0,5 bar);

- Boquilla de llenado con diferentes diámetros (17 - 22 mm).

Todos estos ajustes no mostraron mejoras claras como se esperaba, en algunos casos se observó una reducción de la calidad. La menor calidad del queso también se aprecia por las siguientes características

- Presencia de finos de cuajada en varios lugares de la superficie, causando problemas durante el prensado del queso joven con la separación de la fase sólida (cuajada) y líquida (suero);

- Llenado irregular del molde;

- Rodajas de queso más finas en el centro que en el exterior;

- Rodajas de queso con peso diferente;

- Grietas en el queso.

Objetivos de la investigación

Para poder hablar de un ejercicio exitoso, nuestro cliente se había fijado los siguientes objetivos

- Tiempo de llenado del molde de queso de unos 12-13 min;

- La presión en la boquilla de llenado (dosificador) está siempre entre 0,30-0,35 bar;

- Distribución equitativa de la cuajada en las diferentes rondas de queso (6, 8 y 10);

- Sin finos de cuajada;

- El mismo peso para todas las rondas de queso (aprox. +/-3 kg);

- Relleno consistente (simétrico);

- La calidad del queso cumple los requisitos del mercado (número de agujeros, durabilidad y vida útil).

Prueba práctica de los parámetros del sistema

Mientras tanto, se realizó una evaluación de toda la instalación en las instalaciones del cliente. Para determinar qué bomba y en qué circunstancias obtendría el mejor resultado. Para poder realizar así una selección óptima.

- Punto de funcionamiento previsto: 60m³/h @8,6m.

- Selección de la bomba una bomba Packo FP3/100-250 con las siguientes características:

- Motor de 5,5kW - 6-polig (1000 rpm => 700 rpm);

- Rodete cerrado;

- Rendimiento de la bomba de aproximadamente el 75% en el punto de funcionamiento.

Esta bomba se utilizó en el proceso de producción de la fábrica de queso y se sometió a diversas pruebas para investigar los ajustes óptimos. Esto es necesario ya que se utilizan diferentes tipos de queso (6/8/10) que requieren diferentes velocidades y puntos de funcionamiento.

A continuación encontrará un resumen de los ajustes que se han probado y cuáles han sido los resultados finales.

| Fase de prueba | Ajuste final | |

|

Presión en el distribuidor |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

iempo de llenado |

9-13 minutos |

12 minutos |

| Velocidad de bombeo | Diferentes velocidades | 600 a 700 RPM |

¿Ha funcionado bien la bomba?

Ahora queda lo más importante. ¿La prueba dio resultados positivos en el cliente?

Tras introducir la bomba FP3 en el proceso de producción, vimos los siguientes resultados:

- No más pérdidas por finos de cuajada;

- Quesos simétricos;

- El mismo peso de queso en la producción de las distintas rondas de queso (6, 8 y 10);

- La calidad del queso se ajusta a los requisitos del mercado (número de agujeros, durabilidad y vida útil);

- Nivel de ruido muy bajo durante el bombeo de la cuajada.

- Y lo que es mejor, todos estos cambios hicieron que la bomba se amortizara al cabo de 3 meses.

Por tanto, una buena selección de la bomba tuvo un impacto positivo en todo el proceso de producción: desde la eficacia del proceso hasta la calidad de los propios quesos.

Póngase en contacto con nosotros y también se lo demostraremos en su proceso.